Термическая резка

Термическая резка - это процесс удаления верхних слоев металла, вырезки отверстий или разрезания металла пополам путем плавления поверхности в определенном месте.

Существует три основных вида термической резки: 1. Проплавление - нагревание и плавление ограниченной части поверхности, при этом остальная часть остается холодной. Применяется в лазерной, плазменной и дуговой резке. 2. Окисление - предварительный нагрев металла в зоне реза до температуры, при которой он сгорает в токе кислорода. Затем подается режущий газ, и оксиды удаляются выдуванием. 3. Окисление-плавление - комбинированный метод, используемый для обработки тугоплавких металлов. Включает элементы как окислительной, так и плавильной резки.

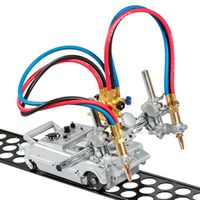

Основные типы оборудования: Лазерные станки (разной мощности), Плазменные резаки, Кислородные резаки, Кислородно-флюсовые установки, Дуговые резаки

Преимущества термической резки: Подходит для различных металлов и сплавов, Высокая точность обработки, Минимальные потери материала, Возможность выполнения прямого и углового реза, Широкий диапазон толщин (от 3 мм до 1000 мм в зависимости от метода).

Важные условия: Для успешного выполнения термической резки необходимо, чтобы температура воспламенения металла была ниже температуры плавления.

Недостатки термической резки металла: Сложность оборудования, Загазованность рабочей зоны (например, повышенное содержание азота при плазменной резке), Более высокая стоимость по сравнению с механической резкой.

Термическая резка позволяет получать детали любой конфигурации и толщины, что делает её незаменимой в современной металлообработке.